SoundCam Ultra 3 Sensor IP20 mit 176 Mikrofonen und eingebauter Wärmebildkamera

Der SoundCam Ultra Sensor ist die erste Akustische Kamera der SoundCam Familie, die speziell für die Integration auslegt ist. Das System ist intuitiv mit der mitgelieferten Software zu bedienen. Der SoundCam Ultra Sensor lokalisiert Schallquellen in Echtzeit und zeigt die Ergebnisse sofort auf Ihrem PC oder Ihrem Monitoringsystem an.

Der SoundCam Sensor kann zum Beispiel an einer Maschine oder an einen Roboter adaptiert werden. Die Kommunikation mit dem SoundCam-Sensor erfolgt logisch über TCP/IP, physikalisch über Ethernet. Für die Erfassung der Sensordaten steht eine Dokumentation über die Schnittstelle zur Verfügung. Ein oder mehrere dieser Sensoren können für eine vielzahl von Anwendungen eingesetzt werden z.B. für die Maschinenüberwachungs-, Leckageerkennungs-, Tier- und Verkehrsüberwachung.

Die Schnittstellenbeschreibung erlaubt es, eine eigene Analysesoftware für die SoundCam zu schreiben. Der Sensor besteht aus 176 Mikrofonen mit einer Abtastrate von 200 kHz und einer optischen Kamera. Die hohe Geschwindigkeit und Genauigkeit machen das System auch in einem sehr hohen Frequenzbereich bis 100 kHz einsetzbar.

» Extrem hohe Dynamik und Genauigkeit durch das optimierte Array mit 176 Mikrofonen und 200 kHz Abtastrate bei 24 bit Auflösung

» Weiter Frequenzbereich für sensiblere Erkennung und bessere Störungsunterdrückung

» Einsatzfähig in rauen Industrieumgebungen dank IP65-Schutz

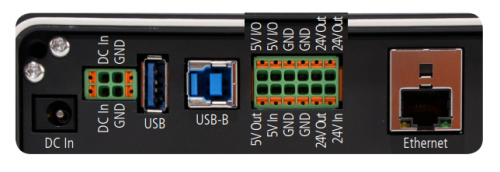

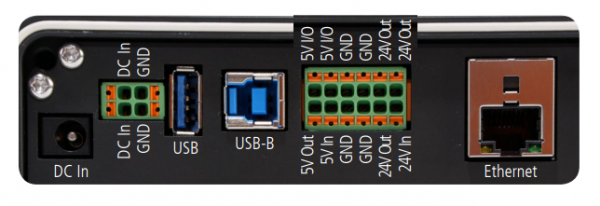

» Trigger-I/O: Programmierbare 5V-TTL- und 24V-GPIO zur SPS-Anbindung und Automatisierung

» Hohe Bildrate des akustischen Videos für die Detektion von transienten Geräuschen

» Synchronisation zwischen akustischem und optischem Video für hohe Analysegenauigkeit

» Global Shutter und hohe Bildrate des optischen Videos für sich schnell bewegende Objekte oder schnelle Bewegungen

» Gleichzeitige Erfassung und Aufzeichnung des akustischen, optischen und Infrarotbildes

Software und API Umfangreich und intuitiv

Der SoundCam Ultra 3 Sensor kann sowohl über die mitgelieferte SoundCam Software gesteuert als auch über die verfügbare API in eine eigene Anwendung integriert werden.

Die SoundCam Software ist intuitiv und sehr einfach zu bedienen. Neben der manuellen Steuerung des Sensors kann er auch im Stand-AloneModus betrieben werden. In diesem Modus erfolgt die Verarbeitung direkt auf dem Sensor. Nach der einmaligen Konfiguration über den PC kann die Verbindung getrennt werden – der Sensor arbeitet anschließend vollständig autark weiter. Ist ein Trigger aktiviert, werden die Messdaten automatisch gespeichert und können entweder über die Software oder über den integrierten SFTP-Server abgerufen werden.

Die leistungsstarke API erlaubt nicht nur die vollständige Integration in eigene Systeme, sondern auch die individuelle Konfiguration von Datenstreams. Darüber hinaus kann der Stand-Alone-Modus auch per API gesteuert werden, sodass die Daten direkt auf dem Sensor verarbeitet und gespeichert werden (Edge Computing). Dadurch muss nur noch auf die benötigten Ergebnisse zugegriffen werden.

Damit bietet der SoundCam Ultra 3 Sensor maximale Flexibilität – von der einfachen Bedienung über die mitgelieferte Software, bis hin zur nahtlosen Integration in eigene Systeme mittels API – und ermöglicht somit effiziente, anwendungsoptimierte Schallquellenanalyse, sowohl lokal als auch dezentral

» Stand-Alone-Modus für autarkes Arbeiten des Sensors

» Triggerfunktion zum automatisierten Aufzeichnen beim Überschreiten eines Pegels oder einer Frequenzkurve

» Echtzeit-Ergebnisse mit 100 akustischen fps

» Drei akustische Skalierungsmodi

» Smart: Unterdrückung von Hintergrundgeräuschen

» Auto: Dynamische Skalierung

» Manuell: Vergleich zu einem Referenzpegel

» Erstellung von Messprofilen, um wiederkehrende Messungen mit den gleichen Einstellungen durchführen zu können

» Datenabruf per Software, API oder SFTP-Server

» Parallele Live-Ansicht mehrerer Geräte an einem Rechner

Anwendung Lokalisation von Druckluftleckagen

» Ortung der Leckage aus großer Entfernung auch bei laufender, lauter Produktion

» Großflächiges Scannen schafft eine große Zeitersparnis gegenüber anderen Leckageortungsverfahren

» Echtzeitdarstellung der Verluste zur sofortigen Einschätzung

» Ohne Vorkenntnisse einfach bedienbar durch den Leckage-Modus

» In Kombination mit einem mobilen Roboter oder einer Drohne kann die Druckluftleckagenortung automatisiert werden

» Die Windowssoftware LeakReport stellt alle entdeckten Leckagen dar, klassifiziert sie nach Größe und fasst sie in einem Bericht zusammen

Anwendung Detektion von Teilentladungen

» Identifikation aus großer Entfernung auch in lauter Umgebung

» Großflächiges Scannen schafft eine große Zeitersparnis gegenüber anderen Teilentladungsmessverfahren

» Geringer Aufwand durch kontaktlose Messung

» Echtzeitdarstellung des PRPD Diagramms zur sofortigen Einschätzung

» Ohne Vorkenntnisse einfach bedienbar durch den TE-Modus

» In Kombination mit einem mobilen Roboter oder einer Drohne kann die Teilentladungsortung automatisiert werden

» Die Windowssoftware PDReport stellt alle entdeckten Teilentladungen dar, kategorisiert sie nach Art und fasst sie in einem Bericht zusammen

Roboter Inspektion vom Boden

Ob autonom fahrender Roboter oder präzise arbeitender Industrieroboterarm – in Kombination mit dem SoundCam Ultra 3 Sensor wird jeder Roboter zur intelligenten Inspektionsplattform.

Die akustische Kamera ermöglicht die automatisierte Erkennung von Leckagen, Teilentladungen oder mechanischen Auffälligkeiten – schnell, exakt und ohne menschliche Einflüsse.

Egal ob in weitläufigen Industrieanlagen, schwer zugänglichen Bereichen oder direkt an der Fertigungslinie: Diese Lösung bietet flexible Einsatzmöglichkeiten, erhöhte Arbeitssicherheit und nahtlose Integration in digitale Instandhaltungsprozesse.

Für eine zuverlässige Zustandsüberwachung – rund um die Uhr.

Vorteile beim Einsatz eines Roboters mit dem Sensor:

» Automatisierte, präzise Leckageortung: Der Roboter kann selbstständig definierte Routen abfahren und Leckagen genau lokalisieren.

» Kontinuierliche Überwachung ohne Personaleinsatz: Ideal für den Dauerbetrieb (z. B. Nachtschichten, Wochenenden) – ohne Pausen, Ermüdung oder Personalbindung.

» Integration in bestehende Instandhaltungsprozesse (Industrie 4.0): Daten können direkt in Wartungssysteme (z. B. CMMS) eingespeist und analysiert werden.

» Objektive, reproduzierbare Datenerfassung: Kein Einfluss durch menschliche Faktoren – die akustische Kamera liefert objektive Messdaten.

» Erhöhte Arbeitssicherheit: Keine Begehung von gefährlichen, engen oder kontaminierten Bereichen durch Personen notwendig.

» Flexible Anpassung an verschiedene Einsatzorte: Der Roboter kann in verschiedenen Bereichen eingesetzt werden

» Dokumentation & Trendanalyse: Wiederholbare Messfahrten ermöglichen Zustandsvergleiche und langfristige Trendbeobachtungen. Mögliche Anwendungen des Sensors integriert in einem Roboter:

» Automatisiertes Abfahren von Industrieanlagen zur Lokalisierung von Druckluftleckagen

» Detektion von Teilentladungen in elektrischen Anlagen

» Inspektion von Maschinen auf Lagerschäden oder ungewöhnliche Geräusche

» Zustandsüberwachung in schlecht zugänglichen oder gefährlichen Bereichen

» Facility Management in großen Gebäuden: Inspektion von HLK-Anlagen (Heizung, Lüftung, Klima) z.B. Leckageortung in Luftkanälen

» Qualitätskontrolle in Fertigungslinien (z.B. Undichtigkeiten)

Drohnen Inspektion aus der Luft

Die Kombination aus moderner Drohnentechnologie und dem SoundCam Ultra 3 Sensor eröffnet neue Möglichkeiten für die berührungslose, automatisierte Inspektion industrieller Anlagen aus der Luft.

Ob Hochspannungsleitungen, Dachinstallationen, Rohrleitungen oder schwer zugängliche Gebäudestrukturen – die fliegende Plattform ermöglicht eine präzise akustische Analyse ohne den Einsatz von Gerüsten, Steigern oder Personal in gefährlichen Bereichen.

Durch die objektive und reproduzierbare Datenerfassung lassen sich akustische Anomalien wie Teilentladungen, Leckagen oder mechanische Auffälligkeiten frühzeitig erkennen – für eine gezielte Wartung und erhöhte Betriebssicherheit.

Damit wird die akustische Drohneninspektion zu einem leistungsstarken Werkzeug für eine vorausschauende, sichere und wirtschaftliche Anlagenüberwachung.

Vorteile beim Einsatz einer Drohne mit dem Sensor:

» Automatisiertes Abfliegen weitläufiger Hochspannungsleitungen, Industrieanlagen, Förderbänder oder Pipelines: Ermöglicht eine zeitsparende, lückenlose und sichere Inspektion ohne aufwendige manuelle Begehungen.

» Zugang zu schwer erreichbaren Bereichen: Erreicht mühelos hochgelegene, gefährliche oder unzugängliche Stellen (z. B. Hallendecken, Masten, Dachinstallationen, Silos).

» Kontaktlose und sichere Inspektion: Keine Notwendigkeit für Gerüste, Steiger oder Klettereinsätze – reduziert Unfallrisiken und Betriebsausfälle.

» Zeit- und Kosteneffizienz bei großflächiger Inspektion: Große Bereiche (z. B. Industrieanlagen, Förderbänder, Pipelines, Hochspannungsleitungen) können in kurzer Zeit überflogen und inspiziert werden.

» Flexibler, mobiler Einsatzortwechsel: Die Drohne kann kurzfristig an verschiedenen Standorten eingesetzt werden.

» Objektive, reproduzierbare Datenerfassung: Kein Einfluss durch menschliche Faktoren – die akustische Kamera liefert objektive Messdaten.

» Integration in bestehende Instandhaltungsprozesse (Industrie 4.0): Daten können direkt in Wartungssysteme (z. B. CMMS) eingespeist und analysiert werden.

» Dokumentation & Trendanalyse: Wiederholbare Messfahrten ermöglichen Zustandsvergleiche und langfristige Trendbeobachtungen. Mögliche Anwendungen des Sensors integriert in eine Drohne:

» Teilentladungen aus der Luft erkennen – zur Vermeidung von Ausfällen und Bränden

» Leckageortung in hochgelegenen Druckluftsystemen - Keine Gerüste oder Steiger notwendig

» Inspektion von Industrieanlagen, Kraftwerken oder Raffinerien - schnelle Erkennung von akustischen Auffälligkeiten und Leckagen

» Prüfung von Förderanlagen und Pipelines auf akustische Anomalien - längere Abschnitte können systematisch abgeflogen werden um Abweichungen zuerkennen

» Lokalisierung von Störgeräuschen an schwerzugänglichen Stellen an Fassaden und Dach » Leckortung in Tanklagern oder Chemieanlagen – sicher und kontaktfrei.

| 120 mm |

| <33 dB bis 120 dB mit bis zu 40 dB Dynamik |

| 72 MEMS-Mikrofone, 24 bit Auflösung, Abtastrate 200 kHz, Frequenzbereich 10 Hz - 100 kHz |

| ab 2000 Hz mit den Beamforming-Verfahren; darunter mit verringerter Auflösung |

| Aluminium |

| 1,9 kg |